Eintonner "Optimist"

|

Technische

Daten des Modells: Maßstab: 1:11 Länge ü.a.: 1040 mm Breite: 270 mm Höhe Mast ü. Deck: 1365 mm Segelfläche ca.: 41,5 qdm Gesamtgewicht: 6,4 kg |

Im

Herbst 2010 bin ich eher zufällig bei ebay über einen jungfräulichen

Baukasten der OPTIMIST von Graupner gestoßen. Als ich damals auf meinem

Rechner die Bilder das erste Mal sah und die Beschreibung las, konnte

ich kaum glauben was ich da entdeckt hatte. Gehörte die OPTIMIST doch

irgendwie zu den Traumschiffen meiner Jugend, doch fehlte damals, wie

so häufig, das Geld um sich diesen Traum zu erfüllen. Es vergingen ein

paar Tage und letztendlich hatte ich das Glück der Höchstbietende zu

sein, noch dazu für einen relativ günstigen Preis von nicht ganz 260

Euro.

Eine Woche später kam der gut verpackte Bausatz bei mir an. Äußerlich sah der Karton zwar schon etwas mitgenommen aus, aber als ich ihn öffnete, hatte ich den Eindruck er hätte erst gestern das Werk verlassen. Der typische „Baukasten-Geruch“ drang in meine Nase. Alle Kunststoffteile waren schneeweiß und elastisch, ein Zeichen dafür, dass alles über die Jahre gut verpackt geblieben ist. Einige Holzteile waren zwar aus ihren Trägerplatten herausgefallen, aber sie waren nicht verzogen und unbeschädigt. Insgesamt war soweit alles vollständig, auch der schwere Eisenkiel war mit dabei. Lediglich die Segel waren ziemlich verknittert und nicht mehr zu gebrauchen. Im Baukasten lag übrigens noch ein Neuheitenprospekt von 1972!

Das einzige was nun noch fehlte war der Beschlagsatz. Aber auch diesen konnte ich auf Anfrage bei Graupner noch erhalten, d.h. genauer gesagt handelte es sich um die Saling und den Nockbeschlag und der Rest war Beigabe. Es fehlten zwar einige Teile wie z.B. das Großbaumlager, aber dafür waren jede Menge brauchbare Kleinteile enthalten. Nun konnte es also losgehen!

Auf dieser Seite möchte ich insbesondere auf einige konstruktive Besonderheiten dieses Modells eingehen, da sicher auch noch zahlreiche restaurationsbedürftige Modelle auf diversen Dachböden oder in dunklen Kellern darauf warten wiedererweckt zu werden, so dass es für den Restaurationswilligen vielleicht ganz hilfreich ist, zu wissen, wie manches aufgebaut ist bzw. wo die Schwachstellen liegen.

Eine Woche später kam der gut verpackte Bausatz bei mir an. Äußerlich sah der Karton zwar schon etwas mitgenommen aus, aber als ich ihn öffnete, hatte ich den Eindruck er hätte erst gestern das Werk verlassen. Der typische „Baukasten-Geruch“ drang in meine Nase. Alle Kunststoffteile waren schneeweiß und elastisch, ein Zeichen dafür, dass alles über die Jahre gut verpackt geblieben ist. Einige Holzteile waren zwar aus ihren Trägerplatten herausgefallen, aber sie waren nicht verzogen und unbeschädigt. Insgesamt war soweit alles vollständig, auch der schwere Eisenkiel war mit dabei. Lediglich die Segel waren ziemlich verknittert und nicht mehr zu gebrauchen. Im Baukasten lag übrigens noch ein Neuheitenprospekt von 1972!

Das einzige was nun noch fehlte war der Beschlagsatz. Aber auch diesen konnte ich auf Anfrage bei Graupner noch erhalten, d.h. genauer gesagt handelte es sich um die Saling und den Nockbeschlag und der Rest war Beigabe. Es fehlten zwar einige Teile wie z.B. das Großbaumlager, aber dafür waren jede Menge brauchbare Kleinteile enthalten. Nun konnte es also losgehen!

Auf dieser Seite möchte ich insbesondere auf einige konstruktive Besonderheiten dieses Modells eingehen, da sicher auch noch zahlreiche restaurationsbedürftige Modelle auf diversen Dachböden oder in dunklen Kellern darauf warten wiedererweckt zu werden, so dass es für den Restaurationswilligen vielleicht ganz hilfreich ist, zu wissen, wie manches aufgebaut ist bzw. wo die Schwachstellen liegen.

Der Rumpf

Der Rumpf, wie auch die anderen tiefgezogenen Kunststoffteile, sind von ihrer Materialstärke gut dimensioniert. Im Schnitt dürfte die Materialstärke bei ca. 1mm liegen. Der Rumpf hatte im Bereich zwischen Kiel und Ruder zwar ein paar Dellen, diese ließen sich aber mit wenig Aufwand herausschleifen. Bei der Gelegenheit habe ich den relativ runden Vorsteven etwas modifiziert indem ich zunächst eine ABS-Dreikantleiste aufklebte, anschließend alles verspachtelte und verschliff, bis eine schöne scharfe Kante entstand.

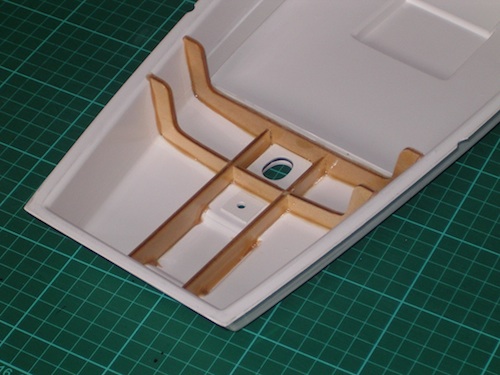

Rumpf und Deck stellen eine relativ aufwändige Konstruktion dar. Zunächst erhält der Rumpf zwei Spanten, die aus jeweils zwei Teilen aus 1,5mm Sperrholz zusammengeklebt werden sollen. Warum man das so umständlich gemacht hat, führe ich auf die damaligen Herstellungsprozesse zurück. So wurden die Holzteile damals überwiegend gestanzt, was bei 3mm dickem Sperrholz schon schwierig wird. Da mich diese Konstruktion aber nicht besonders überzeugte, habe ich die Spanten aus 5mm dickem und 10fach verleimten Sperrholz neu hergestellt.

Der Rumpf, wie auch die anderen tiefgezogenen Kunststoffteile, sind von ihrer Materialstärke gut dimensioniert. Im Schnitt dürfte die Materialstärke bei ca. 1mm liegen. Der Rumpf hatte im Bereich zwischen Kiel und Ruder zwar ein paar Dellen, diese ließen sich aber mit wenig Aufwand herausschleifen. Bei der Gelegenheit habe ich den relativ runden Vorsteven etwas modifiziert indem ich zunächst eine ABS-Dreikantleiste aufklebte, anschließend alles verspachtelte und verschliff, bis eine schöne scharfe Kante entstand.

Rumpf und Deck stellen eine relativ aufwändige Konstruktion dar. Zunächst erhält der Rumpf zwei Spanten, die aus jeweils zwei Teilen aus 1,5mm Sperrholz zusammengeklebt werden sollen. Warum man das so umständlich gemacht hat, führe ich auf die damaligen Herstellungsprozesse zurück. So wurden die Holzteile damals überwiegend gestanzt, was bei 3mm dickem Sperrholz schon schwierig wird. Da mich diese Konstruktion aber nicht besonders überzeugte, habe ich die Spanten aus 5mm dickem und 10fach verleimten Sperrholz neu hergestellt.

Anschließend erfolgt die Herstellung eines Unterdecks aus Hartbalsa. Da

es wohl schwierig ist eine so große Balsaplatte verzugsfrei

herzustellen, die dann auch noch ein zusammenhängendes Teil bleibt,

wird dieses Unterdeck aus mehreren Teilen wie eine Art Puzzle

zusammengesetzt, mit Unterzügen und kleinen Decksbalken für das

eigentliche Sichtdeck versehen, und anschließend in den Rumpf geklebt.

Auf dieses Unterdeck wird dann der Kajütaufbau geklebt und danach dann

das Sichtdeck aus 1mm Sperrholz mit den aufgedruckten Planken. Alles in

allem eine sehr umständliche Konstruktion, die zwar nicht sonderlich

elegant erscheint, aber ausgesprochen gut funktioniert und auch sehr

stabil ist.

Das Einkleben der großen Decksteile habe ich übrigens mit G4

vorgenommen. Eigentlich ein Einkomponentenharz zur Versiegelung von

u.a. Holz, eignet es sich auch sehr gut zum Kleben, insbesondere, wenn

man lange Topfzeiten benötigt.

Nachdem das Sichtdeck mit den aufgedruckten Decksplanken aufgeklebt

war, musste noch das Heck abgetrennt und der Spiegel separat angeklebt

werden. Laut Anleitung sollte dieser aus einem vorgestanzten

Sperrholzteil einfach stumpf angeklebt werden. Das klang nicht nach

einer besonders haltbaren Konstruktion und bei vielen älteren Modellen

sieht man, wie sich der Heckspiegel ablöste. Ich habe daher erst einmal

eine Klebeverstärkung in den Rumpf geklebt und anschließend eine

passende Platte aus 1mm dickem ABS aufgeklebt. Die richtige Krümmung

erhält der Spiegel durch den Verlauf des Decks in diesem Bereich.

Anschließend konnte alles sauber verschliffen werden.

Der Kajütaufbau war übrigens auch einer der Schwachpunkte dieses Modells. So steht der Mast praktisch im vorderen Drittel mitten auf dem Dach des Kajütaufbaus, d.h. genauer gesagt, geht er durch das Dach hindurch. Um nun also ins Innere zu gelangen wäre es immer zuerst erforderlich den Mast zu demontieren um dann das Dach abnehmen zu können. Ein weiterer Nachteil dieser Konstruktion ist, dass der Aufbau im Bereich des Mastfußes zu weich ist und dieser dadurch nicht stabil genug steht. Da mir diese Konstruktion nicht gefiel habe ich lediglich den hinteren Teil des Daches abgetrennt. Die Öffnung die man damit erhält ist immer noch ausreichend groß um gut ins Innere zu gelangen. Im Bereich des Mastdurchbruches habe ich den Aufbau im Inneren mit Spanten zusätzlich verstärkt. Dadurch konnte ich zwar die Fenster nicht ausschneiden und verglasen, da der hintere Spant genau im Bereich des vorderen Fensters liegt, aber die Stabilität war mir an dieser Stelle wichtiger.

Der Kajütaufbau war übrigens auch einer der Schwachpunkte dieses Modells. So steht der Mast praktisch im vorderen Drittel mitten auf dem Dach des Kajütaufbaus, d.h. genauer gesagt, geht er durch das Dach hindurch. Um nun also ins Innere zu gelangen wäre es immer zuerst erforderlich den Mast zu demontieren um dann das Dach abnehmen zu können. Ein weiterer Nachteil dieser Konstruktion ist, dass der Aufbau im Bereich des Mastfußes zu weich ist und dieser dadurch nicht stabil genug steht. Da mir diese Konstruktion nicht gefiel habe ich lediglich den hinteren Teil des Daches abgetrennt. Die Öffnung die man damit erhält ist immer noch ausreichend groß um gut ins Innere zu gelangen. Im Bereich des Mastdurchbruches habe ich den Aufbau im Inneren mit Spanten zusätzlich verstärkt. Dadurch konnte ich zwar die Fenster nicht ausschneiden und verglasen, da der hintere Spant genau im Bereich des vorderen Fensters liegt, aber die Stabilität war mir an dieser Stelle wichtiger.

Die vorgesehene „Befestigung“ des Aufbaudaches sollte laut Plan dadurch

erfolgen, dass außen eine Beschichtung aus Mahagonfurnier aufgeklebt

wurde, die oben etwas über die Kunststoffkante herüber stehen sollte

und innen ein Pendant aus einem Streifen Sperrholz bekam. Zwischen

diesen beiden Holzstreifen wurde also das Dach „gesichert“. Lediglich

die Tatsache, dass der Mast mitten durch das Dach ging, sollte wohl den

endgültigen Verlust verhindern. Spritzwasserdicht sieht sicher anders

aus. Hier habe ich bisher aber nur wenige Bausätze gesehen, bei denen

dieses Problem zufriedenstellend gelöst wurde. Mein abnehmbarer Teil

des Daches bekam einen umlaufenden Süllrand aus ABS-Streifen, der so

konstruiert ist, dass Spritzwasser nicht in den Rumpf laufen kann.

Der Kiel

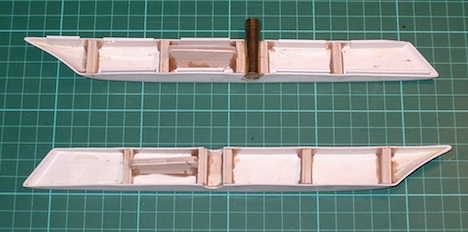

Der Kiel bzw. dessen Befestigung war ein weiterer Schwachpunkt der OPTIMIST. Dieser ca. 3,5 kg schwere Brocken aus Gusseisen bedurfte schon einer gewissen Aufmerksamkeit. So war hier zwar ein 10mm Gewindebolzen und eine entsprechende Verstärkung im Rumpfinneren vorgesehen, wenn man aber zwischen Kiel und Rumpf ein Distanzstück aus zwei weichen ABS-Halbschalen setzt, die auch einfach nur stumpf aufeinander geklebt werden sollten, dann fragt man sich natürlich schon, was sich der Konstrukteur dabei gedacht hat? So konnte man in der Folge bei vielen OPTIMIST-Modellen sehen, wie sich hier mit der Zeit ein Riss auftat, mit unschönen Folgen, wie z.B. Rostentwicklung etc. Den genauen Zweck dieses ABS-Distanzstückes kann ich mir nur so erklären, dass man damit versuchen wollte, denn Schwerpunkt etwas tiefer zu bekommen, ohne das Gewicht zu erhöhen. Andererseits erhält man durch dieses Distanzstück aber wieder einen Auftriebskörper an ungünstiger Stelle.

Der Kiel

Der Kiel bzw. dessen Befestigung war ein weiterer Schwachpunkt der OPTIMIST. Dieser ca. 3,5 kg schwere Brocken aus Gusseisen bedurfte schon einer gewissen Aufmerksamkeit. So war hier zwar ein 10mm Gewindebolzen und eine entsprechende Verstärkung im Rumpfinneren vorgesehen, wenn man aber zwischen Kiel und Rumpf ein Distanzstück aus zwei weichen ABS-Halbschalen setzt, die auch einfach nur stumpf aufeinander geklebt werden sollten, dann fragt man sich natürlich schon, was sich der Konstrukteur dabei gedacht hat? So konnte man in der Folge bei vielen OPTIMIST-Modellen sehen, wie sich hier mit der Zeit ein Riss auftat, mit unschönen Folgen, wie z.B. Rostentwicklung etc. Den genauen Zweck dieses ABS-Distanzstückes kann ich mir nur so erklären, dass man damit versuchen wollte, denn Schwerpunkt etwas tiefer zu bekommen, ohne das Gewicht zu erhöhen. Andererseits erhält man durch dieses Distanzstück aber wieder einen Auftriebskörper an ungünstiger Stelle.

Da ich davon ausging, dass hier doch einige Kräfte am Werk sind, habe

ich die Halbschalen von innen entsprechend verstärkt. Jedoch scheiterte

mein Versuch, diese „einfach“ mit G4 auszugießen. Ich hatte die

Wärmeentwicklung beim Aushärten schlicht unterschätzt, und so lagen am

nächsten Morgen zwei völlig deformierte Halbschalen vor mir.

Glücklicherweise war aber alles noch weich und nicht ausgehärtet, so

dass ich alles herauskratzen und wieder zurechtbiegen konnte. Es

erfolgte der Einbau von Versteifungen aus Holz und einem Messingrohr,

welches später den Gewindebolzen aufnehmen sollte. Dieses Rohr ist

dabei so lang, dass es auch durch das Kielbrett im Rumpf reicht.

Verklebt wurde dann alles mit Stabilit Express und der Kiel mehrfach

mit G4 gestrichen, um die raue Oberfläche zu glätten und das Metall zu

versiegeln.

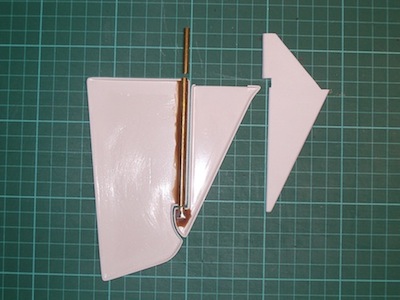

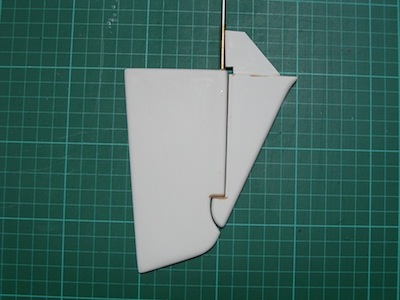

Das Ruder

Das Ruder sollte ähnlich unprofessionell wie der Kiel befestigt werden. Die Ruderhacke und das Ruderblatt selbst werden jeweils aus ABS-Halbschalen zusammengebaut, was zunächst aufgrund der Sondermaße ja auch noch akzeptabel ist. Auch die Tatsache, dass das Ruderblatt mit einem Messingstifft auf der Achse gesichert wird, damit nach Entfernung des Stiftes die Achse nach oben herausgezogen werden kann, sind noch zu verkraften. Dass aber die Ruderhacke einfach nur stumpf an den Rumpf geklebt wird und das „Gegenlager“ der Ruderachse, einfach ein Loch in diesem Hohlkörper ist, der dann mit Wasser volläuft, erweckten bei mir nicht den Eindruck, dass hier ein fahrtüchtiges Modell entstehen soll. Ich habe daher ein Gegenlager aus einem Stück Messingrohr angefertigt, welches unten verschlossen ist und in die Ruderhacke eingeklebt. Die Ruderhacke selbst erhielt eine Füllung aus 3mm dickem ABS, welche eine Verlängerung durch den Rumpf hindurch nach oben erhielt, an dem dann der Ruderkoker angeklebt werden konnte. Durch weitere Abstützungen des Ruderkokers im Rumpfinneren ergab sich damit eine stabile Aufhängung der Ruderhacke und des Ruders.

Das Ruder sollte ähnlich unprofessionell wie der Kiel befestigt werden. Die Ruderhacke und das Ruderblatt selbst werden jeweils aus ABS-Halbschalen zusammengebaut, was zunächst aufgrund der Sondermaße ja auch noch akzeptabel ist. Auch die Tatsache, dass das Ruderblatt mit einem Messingstifft auf der Achse gesichert wird, damit nach Entfernung des Stiftes die Achse nach oben herausgezogen werden kann, sind noch zu verkraften. Dass aber die Ruderhacke einfach nur stumpf an den Rumpf geklebt wird und das „Gegenlager“ der Ruderachse, einfach ein Loch in diesem Hohlkörper ist, der dann mit Wasser volläuft, erweckten bei mir nicht den Eindruck, dass hier ein fahrtüchtiges Modell entstehen soll. Ich habe daher ein Gegenlager aus einem Stück Messingrohr angefertigt, welches unten verschlossen ist und in die Ruderhacke eingeklebt. Die Ruderhacke selbst erhielt eine Füllung aus 3mm dickem ABS, welche eine Verlängerung durch den Rumpf hindurch nach oben erhielt, an dem dann der Ruderkoker angeklebt werden konnte. Durch weitere Abstützungen des Ruderkokers im Rumpfinneren ergab sich damit eine stabile Aufhängung der Ruderhacke und des Ruders.

|

|

Das Deck

Zunächst werden die Plicht und die Verkleidung des Aufbaus aus 1mm Mahagonifurnier erstellt. Die Teile passen ganz gut, sind aber sehr zerbrechlich. Bei der Plicht hab ich daher den Boden mit 1mm Sperrholz unterfüttert. Dies letztendlich aber auch aus dem Grund, da ich den Boden mit einzelnen Planken versehen habe. An dieser Stelle musste ich auch eine Entscheidung treffen. Wollte ich die OPTMIST so originalgetreu wie möglich nachbauen oder meine eigene Yacht erstellen? Da ich zu wenig Originalfotos hatte, entschied ich mich für meine persönliche Ausgestaltung, wobei ich mich hier nur auf einige Details beschränken möchte. So wurden die dunklen Flächen des Mahagonis etwas aufgelockert mit einigen eingelegten Planken, mit denen ich dann auch das komplette Deck belegen wollte. Ich denke in diesem Maßstab sieht ein Deck aus „richtigen“ Planken einfach besser aus. Beplankt wurde mit 1mm Tanganjikaleisten, sowie Mahagonileisten für die Rand- und Königsplanken. Die Kalfaterung erfolgte mit Kunststoffstreifen aus einem Plastikschnellhefter. Die Randplanken mittschiffs mussten aufgrund der starken Krümmung aus einer entsprechenden Furnierplatte direkt in ihrer endgültigen Form ausgesägt werden, da ein Biegen trotz ausführlicher Wässerung nicht möglich war.

Zunächst werden die Plicht und die Verkleidung des Aufbaus aus 1mm Mahagonifurnier erstellt. Die Teile passen ganz gut, sind aber sehr zerbrechlich. Bei der Plicht hab ich daher den Boden mit 1mm Sperrholz unterfüttert. Dies letztendlich aber auch aus dem Grund, da ich den Boden mit einzelnen Planken versehen habe. An dieser Stelle musste ich auch eine Entscheidung treffen. Wollte ich die OPTMIST so originalgetreu wie möglich nachbauen oder meine eigene Yacht erstellen? Da ich zu wenig Originalfotos hatte, entschied ich mich für meine persönliche Ausgestaltung, wobei ich mich hier nur auf einige Details beschränken möchte. So wurden die dunklen Flächen des Mahagonis etwas aufgelockert mit einigen eingelegten Planken, mit denen ich dann auch das komplette Deck belegen wollte. Ich denke in diesem Maßstab sieht ein Deck aus „richtigen“ Planken einfach besser aus. Beplankt wurde mit 1mm Tanganjikaleisten, sowie Mahagonileisten für die Rand- und Königsplanken. Die Kalfaterung erfolgte mit Kunststoffstreifen aus einem Plastikschnellhefter. Die Randplanken mittschiffs mussten aufgrund der starken Krümmung aus einer entsprechenden Furnierplatte direkt in ihrer endgültigen Form ausgesägt werden, da ein Biegen trotz ausführlicher Wässerung nicht möglich war.

Die Luke zur Ruderanlenkung erhielt von mir eine komplette Unterkonstruktion aus 1 mm ABS, ebenso die Einfassung der Öffnung. Dadurch ist es in der Handhabung deutlich stabiler.

Der Mast

Der Mast ist ein echtes Schmankerl aus formgefrästen Kiefernleisten. Dieser Mast mit angeformter Keep besteht im wesentlichen aus vier formgefrästen Holzleisten. Dadurch ergibt sich sowohl eine Teilung in zwei Hälften links und rechts, aber auch in zwei Hälften oben und unten, wobei eine Überlappung von ca. 20cm existiert und zusätzlich als Montagehilfe eine Vierkantleiste im Inneren eingeklebt wird. Dadurch entsteht auf Anhieb ein gerader und stabiler profilierter Holzmast mit eingearbeiteter Keep. Einfach erstklassig! Auch nach 40 Jahren Lagerungszeit der Hölzer war alles noch wunderbar gerade! Im Nachhinein kam mir der Gedanke, dass man die Vierkantleiste im Inneren durch ein Exemplar aus Carbon hätte ersetzen können, was die Steifigkeit des Mastes weiter erhöhen würde. Im unteren Bereich des Mastes bis auf Höhe des Großbaumlagers habe ich, in erster Linie aus optischen Gründen, die Keep verschlossen. Positiver Nebeneffekt ist eine bessere Befestigung der Mastbeschläge da man mehr „Fleisch“ an dieser Stelle hat. Außerdem kann kein Wasser in der Keep ins Innere herunterlaufen.

Der Mastfuß wird auf dem Kielbrett in einem T-Profil gelagert. In der graupnerschen Ausführung handelt es sich lediglich um ein Kunststoffprofil, was aber in meinem Beschlagsatz nicht mehr vorhanden war, so dass Selbstbau angesagt war. Aus Ermangelung eines passenden T-Profils habe ich von einem vorhandenen Messing-H-Profil eine Seite abgeschnitten und es entsprechend dem Original angefertigt. In Abständen von 6-7mm sind Vertiefungen eingefeilt in die ein Messingstift greift, welcher quer im Mastfuss sitzt. Der Mastfuss wurde anschließend mit Messing beschlagen, damit der Mast einen sauberen Abschluss erhält und das Holz nicht beschädigt wird.

Der Mastkopf musste ebenfalls selbst hergestellt werden. Ein trapezförmiges Teil aus 1mm Messingblech erhielt einige Bohrungen für die spätere Befestigung der Stage und Umlenkrollen für Fock und Groß. Dieses Teil wurde in einen Schlitz des Mastkopfes eingesetzt. Abschließend wurde noch eine „Kappe“ als Abschluss angefertigt. Die übrigen Anschlagpunkte für die Wanten sind fertige Kaufteile und mussten nur angeschraubt werden.

Der Mast ist ein echtes Schmankerl aus formgefrästen Kiefernleisten. Dieser Mast mit angeformter Keep besteht im wesentlichen aus vier formgefrästen Holzleisten. Dadurch ergibt sich sowohl eine Teilung in zwei Hälften links und rechts, aber auch in zwei Hälften oben und unten, wobei eine Überlappung von ca. 20cm existiert und zusätzlich als Montagehilfe eine Vierkantleiste im Inneren eingeklebt wird. Dadurch entsteht auf Anhieb ein gerader und stabiler profilierter Holzmast mit eingearbeiteter Keep. Einfach erstklassig! Auch nach 40 Jahren Lagerungszeit der Hölzer war alles noch wunderbar gerade! Im Nachhinein kam mir der Gedanke, dass man die Vierkantleiste im Inneren durch ein Exemplar aus Carbon hätte ersetzen können, was die Steifigkeit des Mastes weiter erhöhen würde. Im unteren Bereich des Mastes bis auf Höhe des Großbaumlagers habe ich, in erster Linie aus optischen Gründen, die Keep verschlossen. Positiver Nebeneffekt ist eine bessere Befestigung der Mastbeschläge da man mehr „Fleisch“ an dieser Stelle hat. Außerdem kann kein Wasser in der Keep ins Innere herunterlaufen.

Der Mastfuß wird auf dem Kielbrett in einem T-Profil gelagert. In der graupnerschen Ausführung handelt es sich lediglich um ein Kunststoffprofil, was aber in meinem Beschlagsatz nicht mehr vorhanden war, so dass Selbstbau angesagt war. Aus Ermangelung eines passenden T-Profils habe ich von einem vorhandenen Messing-H-Profil eine Seite abgeschnitten und es entsprechend dem Original angefertigt. In Abständen von 6-7mm sind Vertiefungen eingefeilt in die ein Messingstift greift, welcher quer im Mastfuss sitzt. Der Mastfuss wurde anschließend mit Messing beschlagen, damit der Mast einen sauberen Abschluss erhält und das Holz nicht beschädigt wird.

Der Mastkopf musste ebenfalls selbst hergestellt werden. Ein trapezförmiges Teil aus 1mm Messingblech erhielt einige Bohrungen für die spätere Befestigung der Stage und Umlenkrollen für Fock und Groß. Dieses Teil wurde in einen Schlitz des Mastkopfes eingesetzt. Abschließend wurde noch eine „Kappe“ als Abschluss angefertigt. Die übrigen Anschlagpunkte für die Wanten sind fertige Kaufteile und mussten nur angeschraubt werden.

Die Saling, die zwar ein optischer Leckerbissen ist, konnte in Sachen

Stabilität leider nicht überzeugen. Die beiden Salingausleger sind

einfach nur in entsprechende Löcher des Befestigungsbleches gelötet,

gehen also nicht durch den Mast. Dadurch ist die ganze Angelegenheit

doch etwas „weich“ geraten. Sieht aber einfach unschlagbar gut aus.

Das Großbaumlager war durchaus etwas besonderes. Durch lösen einer Arretierung konnte das Großbaumlager ausgehängt und der Großbaum konnte um seine Längsachse gedreht werden. Dadurch war es möglich das Großsegel zu reffen. Für ein Baukastensegelboot sicher eine Besonderheit. Mit den relativ weichen Nylonsegeln war das durchaus auch vertretbar. Mit den heutigen Segelmaterialien sollte man das besser nicht machen. Leider fehlte das Großbaumlager in meinem Beschlagsatz, aber ich konnte ein passendes Teil für wenig Geld bei Stockmaritim erwerben, welches nahezu die gleichen Maße hat. Im Großbaum wurde als Gegenlager ein Teil einer alten Schreibtischlampe eingebaut.

Das Großbaumlager war durchaus etwas besonderes. Durch lösen einer Arretierung konnte das Großbaumlager ausgehängt und der Großbaum konnte um seine Längsachse gedreht werden. Dadurch war es möglich das Großsegel zu reffen. Für ein Baukastensegelboot sicher eine Besonderheit. Mit den relativ weichen Nylonsegeln war das durchaus auch vertretbar. Mit den heutigen Segelmaterialien sollte man das besser nicht machen. Leider fehlte das Großbaumlager in meinem Beschlagsatz, aber ich konnte ein passendes Teil für wenig Geld bei Stockmaritim erwerben, welches nahezu die gleichen Maße hat. Im Großbaum wurde als Gegenlager ein Teil einer alten Schreibtischlampe eingebaut.

Der Großbaum selbst besteht ebenso wie der Mast aus profilgefrästen

Hälften. Nach dem Zusammenkleben hat auch der Großbaum eine Keep und

einen ovalen Querschnitt. Da ich ein anderes Segel verwenden wollte und

dieses auch anders befestigen wollte, benötigte ich die Keep nicht und

habe sie mit einem Rundholz und einer passenden Leiste geschlossen.

Die Enden von Fock- und Großbaum wollte ich nicht wie vorgesehen einfach rund schleifen bzw. wollte ich nicht die Kunststoffnock für den Großbaum verwenden. Der Nockbeschlag war ebenfalls drehbar gelagert, um die oben beschriebene Reffmöglichkeit umzusetzen. Es war also wieder Eigenbau angesagt. Aus passenden Rohrabschnitten, die im Schraubstock den korrekten ovalen Querschnitt erhielten und entsprechend ausgesägten Endstücken, habe ich die Nockbeschläge zusammengelötet. Die Teile wurden abschließend sauber verschliffen, aufpoliert und vernickelt.

Beim Trimmen des Riggs zeigte sich leider, dass mit den Wanten und der Saling keine optimale Trimmung des Mastes möglich war. Da ich profilierte Segel habe, sollte der Mast möglichst gerade sein, für die Baukastensegel wäre ein leicht gebogener Mast von Vorteil, um so ein Profil in das Großsegel zu bekommen. Da die Saling jedoch leicht nach vorne gepfeilt ist führt ein Spannen der Oberwanten dazu, dass der Mast sich nach hinten durchbiegt. Die Unterwanten sind so an der Saling angeschlagen, dass sie den Mast hier ebenfalls nach hinten durchbiegen. Es ist mir nicht gelungen, dies mit Hilfe des Achterstags zu korrigieren. Hier musste ich mich Stück für Stück herantasten um einen geraden Mast zu erhalten.

Die Segel

Die Segel aus Nylontuch waren, wie schon erwähnt, nicht wirklich brauchbar. Während die Fock noch recht gut aussah, hatte das Großsegel diverse Falten und Flecken. Ein Versuch mit einem nassen Tuch und Bügeleisen ergab leider keine Verbesserung des Zustandes. Ich überlegte zunächst neue Segel aus Icarex herzustellen, aber so richtig konnte ich mich mit diesem Material, welches ich für meine Regattaboote durchaus gerne einsetze, nicht anfreunden. Ich nahm also Kontakt mit der Segelmacherei Latsch auf. Einige Mails später war alles geklärt und eine Satz Segel beauftragt. Einige Wochen später kam ein Paket mit der Post und zum Vorschein kamen zwei wunderbare Segel mit eingearbeitetem Profil, die ich in dieser Qualität nie hinbekommen hätte. Mit dieser Segelgarderobe konnte ich mich also getrost am See blicken lassen.

Die Enden von Fock- und Großbaum wollte ich nicht wie vorgesehen einfach rund schleifen bzw. wollte ich nicht die Kunststoffnock für den Großbaum verwenden. Der Nockbeschlag war ebenfalls drehbar gelagert, um die oben beschriebene Reffmöglichkeit umzusetzen. Es war also wieder Eigenbau angesagt. Aus passenden Rohrabschnitten, die im Schraubstock den korrekten ovalen Querschnitt erhielten und entsprechend ausgesägten Endstücken, habe ich die Nockbeschläge zusammengelötet. Die Teile wurden abschließend sauber verschliffen, aufpoliert und vernickelt.

Beim Trimmen des Riggs zeigte sich leider, dass mit den Wanten und der Saling keine optimale Trimmung des Mastes möglich war. Da ich profilierte Segel habe, sollte der Mast möglichst gerade sein, für die Baukastensegel wäre ein leicht gebogener Mast von Vorteil, um so ein Profil in das Großsegel zu bekommen. Da die Saling jedoch leicht nach vorne gepfeilt ist führt ein Spannen der Oberwanten dazu, dass der Mast sich nach hinten durchbiegt. Die Unterwanten sind so an der Saling angeschlagen, dass sie den Mast hier ebenfalls nach hinten durchbiegen. Es ist mir nicht gelungen, dies mit Hilfe des Achterstags zu korrigieren. Hier musste ich mich Stück für Stück herantasten um einen geraden Mast zu erhalten.

Die Segel

Die Segel aus Nylontuch waren, wie schon erwähnt, nicht wirklich brauchbar. Während die Fock noch recht gut aussah, hatte das Großsegel diverse Falten und Flecken. Ein Versuch mit einem nassen Tuch und Bügeleisen ergab leider keine Verbesserung des Zustandes. Ich überlegte zunächst neue Segel aus Icarex herzustellen, aber so richtig konnte ich mich mit diesem Material, welches ich für meine Regattaboote durchaus gerne einsetze, nicht anfreunden. Ich nahm also Kontakt mit der Segelmacherei Latsch auf. Einige Mails später war alles geklärt und eine Satz Segel beauftragt. Einige Wochen später kam ein Paket mit der Post und zum Vorschein kamen zwei wunderbare Segel mit eingearbeitetem Profil, die ich in dieser Qualität nie hinbekommen hätte. Mit dieser Segelgarderobe konnte ich mich also getrost am See blicken lassen.

Fernsteuerung

Die Segelsteuerung welche laut Plan vorgesehen war, ist leider etwas gewöhnungsbedürftig. Obwohl auch die damaligen Segelwinden über Doppeltrommeln verfügten, kam hier das Prinzip der Umlaufschot nicht zum Tragen. Beide Schoten wurden direkt auf- und abgewickelt. Damit es unter Deck kein Wuhling gab, wurde mit Hilfe eines Gummifadens alles schön straff gehalten (der dem Baukasten beiliegende Gummifaden war übrigens noch elastisch!). Das hat mich aber nicht wirklich überzeugt und ich habe eine entsprechende Umlaufschot eingebaut, die im Heck neben dem Ruderkoker ihre Umlenkung hat. Um die Umlaufschot schön straff zu halten habe ich eine Konstruktion mit einer Druckfeder angefertigt wie sie auf den Fotos zu sehen ist.

Die Schoten sollen dann, wenn es nach dem Konstrukteur geht, übrigens direkt durch das Material geführt werden (!). Während es bei der Fockschot noch das Kunststoffdach ist (welches wohlgemerkt abnehmbar war!), ist es bei der Großschot das fragile Mahagonifurnier. Beides ist sicher keine gute Lösung die dauerhaften Segelspaß verspricht. Ich habe daher Schotdurchführungen aus Kunststoff verbaut.

Die Segelsteuerung welche laut Plan vorgesehen war, ist leider etwas gewöhnungsbedürftig. Obwohl auch die damaligen Segelwinden über Doppeltrommeln verfügten, kam hier das Prinzip der Umlaufschot nicht zum Tragen. Beide Schoten wurden direkt auf- und abgewickelt. Damit es unter Deck kein Wuhling gab, wurde mit Hilfe eines Gummifadens alles schön straff gehalten (der dem Baukasten beiliegende Gummifaden war übrigens noch elastisch!). Das hat mich aber nicht wirklich überzeugt und ich habe eine entsprechende Umlaufschot eingebaut, die im Heck neben dem Ruderkoker ihre Umlenkung hat. Um die Umlaufschot schön straff zu halten habe ich eine Konstruktion mit einer Druckfeder angefertigt wie sie auf den Fotos zu sehen ist.

Die Schoten sollen dann, wenn es nach dem Konstrukteur geht, übrigens direkt durch das Material geführt werden (!). Während es bei der Fockschot noch das Kunststoffdach ist (welches wohlgemerkt abnehmbar war!), ist es bei der Großschot das fragile Mahagonifurnier. Beides ist sicher keine gute Lösung die dauerhaften Segelspaß verspricht. Ich habe daher Schotdurchführungen aus Kunststoff verbaut.

Details

Anschließend ging es an die Endausrüstung mit zahlreichen Details. Begonnen habe ich in der Plicht mit der Ruderpinne. Das Kunststoffteil des Beschlagsatzes wollte ich auf keinen Fall verwenden. Ich habe daher drei 1mm dicke Mahagonileisten über einen entsprechenden Klotz praktisch formverleimt. Anschließend wurde die Pinne in Form geschliffen und mit meinem Streifen Alublech an einem Stellring befestigt, mit dem wiederum die Pinne an der Ruderachse angebracht werden kann.

Der „Traveller“ des Bausatzes war ursprünglich lediglich ein 3mm dicker vernickelter Messingrundstab. In der Mitte sollte als Umlenkung einfach ein Drahtbügel mit einer Umlenkrolle angebracht werden. Das funktioniert zwar, ist optisch dann aber doch sehr spartanisch. Ich habe für meinen Traveller zunächst eine Schablone aus Sperrholz angefertigt und dann aus 3mm dickem Alublech den eigentlichen Traveller ausgesägt, denn schließlich muss dieses Teil doch einige Kräfte aufnehmen. In der Mitte befindet sich eine Bohrung zur Aufnahme eines Augbolzen bzw. einer Umlenkrolle. Die später sichtbare Travellerschiene bekam nun in regelmäßigen Abständen kleine Bohrungen und bekam mit Feile und Schleifpapier eine saubere Oberfläche. Abschließend wurden die Seiten mit Mahagonifurnier beplankt und die gesamte Konstruktion mit zwei kleinen Schrauben in der Plicht befestigt.

Anschließend ging es an die Endausrüstung mit zahlreichen Details. Begonnen habe ich in der Plicht mit der Ruderpinne. Das Kunststoffteil des Beschlagsatzes wollte ich auf keinen Fall verwenden. Ich habe daher drei 1mm dicke Mahagonileisten über einen entsprechenden Klotz praktisch formverleimt. Anschließend wurde die Pinne in Form geschliffen und mit meinem Streifen Alublech an einem Stellring befestigt, mit dem wiederum die Pinne an der Ruderachse angebracht werden kann.

Der „Traveller“ des Bausatzes war ursprünglich lediglich ein 3mm dicker vernickelter Messingrundstab. In der Mitte sollte als Umlenkung einfach ein Drahtbügel mit einer Umlenkrolle angebracht werden. Das funktioniert zwar, ist optisch dann aber doch sehr spartanisch. Ich habe für meinen Traveller zunächst eine Schablone aus Sperrholz angefertigt und dann aus 3mm dickem Alublech den eigentlichen Traveller ausgesägt, denn schließlich muss dieses Teil doch einige Kräfte aufnehmen. In der Mitte befindet sich eine Bohrung zur Aufnahme eines Augbolzen bzw. einer Umlenkrolle. Die später sichtbare Travellerschiene bekam nun in regelmäßigen Abständen kleine Bohrungen und bekam mit Feile und Schleifpapier eine saubere Oberfläche. Abschließend wurden die Seiten mit Mahagonifurnier beplankt und die gesamte Konstruktion mit zwei kleinen Schrauben in der Plicht befestigt.

|

|

Unter Deck wurden an dieser Stelle entsprechende Verstärkungen

angebracht. Diese Konstruktion sieht nun erheblich besser aus.

Weiterhin bekam die Plicht ein paar Winschen verpasst. Die Podeste sind

Formklötze aus Holz bzw. Rohrabschnitte, die mit Furnier beplankt

wurden. Die eigentlichen Winschen sind fertige Aludrehteile von

Graupner. Da diese eigentlich schwarz brüniert sind, machte ich mir die

Mühe und schliff die Teile blank.

Abschließend wurden noch einige Klampen montiert. Hier wollte ich ebenfalls nicht die Fertigteile aus Kunststoff verwenden. Also habe ich versucht aus 3mm dicken Mahagonileisten, diese Teile herauszuarbeiten. Insgesamt habe ich 10 Klampen angefertigt, von denen dann aber doch nur 7 verwendet wurden, denn die beiden Klampen auf Deck habe ich aus dem bereits oben erwähnten Aluminiumblech herausgearbeitet.

Abschließend wurden noch einige Klampen montiert. Hier wollte ich ebenfalls nicht die Fertigteile aus Kunststoff verwenden. Also habe ich versucht aus 3mm dicken Mahagonileisten, diese Teile herauszuarbeiten. Insgesamt habe ich 10 Klampen angefertigt, von denen dann aber doch nur 7 verwendet wurden, denn die beiden Klampen auf Deck habe ich aus dem bereits oben erwähnten Aluminiumblech herausgearbeitet.

Ebenso wurden die 4 Lippen an Bug und Heck aus diesem Material

gefertigt. Dies geschah ohne aufwändigen Maschinenpark, sondern in

erster Linie in Handarbeit. Mit dem Ergebnis bin ich sehr zufrieden.

Das Kajütdach bekam nun noch seine Handläufe. Auch hier habe ich anstelle der Kunststoffteile, die in meinem Beschlagsatz ohnehin fehlten, Eigenanfertigungen aus Mahagoniholz montiert. Mahagoni zu bearbeiten ist leider ein ziemlicher Graus. Das Holz ist sehr hart und spröde, was leider immer wieder dazu führt, das kleinste Ecken abbrechen. Das geschieht bevorzugt dann, wenn das Teil nahezu fertig ist. Hier ist also einiges in der Tonne gelandet. Da ich das Kajütdach ja nur im hinteren Teil abnehmbar gebaut habe, mussten die Handläufe geteilt werden. Damit die Teilung an einem der Füsse möglich ist, musste die Position um ca. 1,5 cm versetzt werden.

Auf den Originalfotos konnte man am Ende des Aufbaudaches Lüfter erkennen. Ich habe dazu halbwegs passende Fertigteile verwendet, die noch ein passendes Podest bekamen und einen „Käfig“, mit dem verhindert werden soll, dass sich die Schoten hier verfangen.

Nun ging es an die Reling. An den Seiten werden fertige Relingstützen verwendet, als Durchzüge kam hochelastischer Gummifaden zum Einsatz. Wenn man hier mal hängen bleibt, reißt man nicht die halbe Reling ab. Für Bug- und Heckkorb liegen dem Beschlagsatz fertig gebogene Teile aus vernickeltem Messingrohr bei. In meinem Fall waren dies jedoch nur noch zwei Teile des Heckkorbes. Also war wieder Eigenbau angesagt. Aus 2mm Messingrohr wurden anhand der Detailzeichnungen des Planes die Teile zurechtgebogen und verlötet. Das ganze ging ohne Probleme von der Hand. Zum Schluss werden die Lötstellen sauber verputzt und der gesamte Bug- und Heckkorb mit Hilfe der Dremel auf Hochglanz poliert. Dies ist wichtig, um beim anschließenden Vernickeln ein gutes Ergebnis zu erhalten. Ich vernickelte die Teile selbst. Ich habe mir vor einiger Zeit bei Conrad ein kleines Galvanisierset gekauft. Mit dem entsprechendem Elektrolyten und einem passendem Netzteil, werden die Teile dann im Tauchverfahren vernickelt. Das Verfahren ist nicht sonderlich kompliziert und führt zu ansprechenden Ergebnissen. Die Dicke der vernickelten Schicht kann zwar nicht mit denen der fertigen Relingstützen mithalten, aber dennoch kann sich das Ergebnis sehen lassen.

Das Kajütdach bekam nun noch seine Handläufe. Auch hier habe ich anstelle der Kunststoffteile, die in meinem Beschlagsatz ohnehin fehlten, Eigenanfertigungen aus Mahagoniholz montiert. Mahagoni zu bearbeiten ist leider ein ziemlicher Graus. Das Holz ist sehr hart und spröde, was leider immer wieder dazu führt, das kleinste Ecken abbrechen. Das geschieht bevorzugt dann, wenn das Teil nahezu fertig ist. Hier ist also einiges in der Tonne gelandet. Da ich das Kajütdach ja nur im hinteren Teil abnehmbar gebaut habe, mussten die Handläufe geteilt werden. Damit die Teilung an einem der Füsse möglich ist, musste die Position um ca. 1,5 cm versetzt werden.

Auf den Originalfotos konnte man am Ende des Aufbaudaches Lüfter erkennen. Ich habe dazu halbwegs passende Fertigteile verwendet, die noch ein passendes Podest bekamen und einen „Käfig“, mit dem verhindert werden soll, dass sich die Schoten hier verfangen.

Nun ging es an die Reling. An den Seiten werden fertige Relingstützen verwendet, als Durchzüge kam hochelastischer Gummifaden zum Einsatz. Wenn man hier mal hängen bleibt, reißt man nicht die halbe Reling ab. Für Bug- und Heckkorb liegen dem Beschlagsatz fertig gebogene Teile aus vernickeltem Messingrohr bei. In meinem Fall waren dies jedoch nur noch zwei Teile des Heckkorbes. Also war wieder Eigenbau angesagt. Aus 2mm Messingrohr wurden anhand der Detailzeichnungen des Planes die Teile zurechtgebogen und verlötet. Das ganze ging ohne Probleme von der Hand. Zum Schluss werden die Lötstellen sauber verputzt und der gesamte Bug- und Heckkorb mit Hilfe der Dremel auf Hochglanz poliert. Dies ist wichtig, um beim anschließenden Vernickeln ein gutes Ergebnis zu erhalten. Ich vernickelte die Teile selbst. Ich habe mir vor einiger Zeit bei Conrad ein kleines Galvanisierset gekauft. Mit dem entsprechendem Elektrolyten und einem passendem Netzteil, werden die Teile dann im Tauchverfahren vernickelt. Das Verfahren ist nicht sonderlich kompliziert und führt zu ansprechenden Ergebnissen. Die Dicke der vernickelten Schicht kann zwar nicht mit denen der fertigen Relingstützen mithalten, aber dennoch kann sich das Ergebnis sehen lassen.

Nun bekam das Heck noch einen passenden Flaggenstock, der im Bausatz

leider nicht vorgesehen ist. Dieser wurde aus einem passenden Rundholz

angefertigt. Der Fuß aus Messingrohr (ebenfalls vernickelt) ist dabei

so konstruiert, dass der Flaggenstock zum Transport abgenommen werden

kann. Die Flagge ist ein Fertigteil aus Seide, welches dadurch sehr

echt wirkt.

Lackierung

Nachdem etwa zweieinhalb Jahre ins Land gegangen waren, ging es nun ans Lackieren. Dieser Arbeitsgang gehört nicht unbedingt zu meinen Lieblingsbeschäftigungen, denn hier kann man einiges versauen. Zunächst wurden sämtliche Holzteile mit sechs bis sieben Schichten seidenmattem Parkettlack gestrichen. Die Holzteile habe ich zuerst gestrichen, damit eventuell fehl gelaufene Farbe besser entfernt werden kann. Graupner hat für das Unterwasserschiff ein Kupferpulver dem Baukasten beigefügt, welches man in einen Klarlack mischen soll. Dieses Verfahren überzeugte mich nicht, da ich befürchte hiermit keinen gleichmäßigen Lackauftrag hinzubekommen. Außerdem wollte ich gerne einen Farbton, der etwas mehr in Kontrast zu den Holztönen steht. Da ich nichts passendes in den diversen Baumärkten fand, mischte ich mir selbst eine Art Graublau in seidenmatt. Der Wasserpass ist Ferrari-Rot (!), das Überwasserschiff klassisch weiß, beides hochglänzend. Abschließend wurden sämtliche Mahagoniteile mit einem hochglänzenden Klarlack gestrichen, was die Wirkung dieses Holzes noch einmal verstärkt und in Kombination mit den matten Decksteilen einen schönen Kontrast ergibt. Lackiert wurde wie bei mir üblich mit dem Pinsel. Hier habe ich bei Conrad für wenig Geld sehr gut Pinsel ausfindig gemacht, die auch eine mehrmalige Verwendung zuließen. Nach dem Reinigen mit Verdünnung habe ich den Pinsel zusätzlich mit Spülmittel gereinigt und anschließend gefönt. Das ergab ein lockeres Haar, welches einen mehrmaligen Einsatz problemlos zuließ.

Segeln!

Nach fast drei Jahren Bauzeit konnte es dann endlich im Herbst 2013 zur ersten Probefahrt gehen. Diese fand - schon fast traditionell bei mir - bei weniger gut geeigneten Wetterbedingungen statt, d.h. es blies ganz ordentlich mit Windstärke 3, in Böen auch 4. Für ein Modell von dem man noch nicht weiß wie es sich verhält und was es verträgt, war es für meinen Geschmack etwas zu viel. Aber nun war es an der Zeit, dass der OPTIMIST ins Wasser kommt. Um es kurz zu machen, die ersten Schläge waren völlig unbefriedigend. Aufgrund mangelnder Erfahrung mit einer Stagfock, wehte diese zu weit aus, da der Niederholer fehlte. Wenden war damit kaum noch möglich. Also wurde der Niederholer erst einmal provisorisch geknüpft. Zwischenzeitlich wurde er entsprechend des Planes montiert, aber wirklich befriedigend ist diese Konstruktion nicht. Spannt man diesen Niederholer so, dass die Fock für meinen Geschmack halbewegs ordentlich steht, wird das Vorstag nach vorne durchgedrückt. In der Folge gilt es also einen Kompromiss zu finden. Hier habe ich noch keine wirklich befriedigende Lösung gefunden.

Und wie segelt sie nun? Nun ja, ich muss gestehen, dass sich die Begeisterung bei mir etwas in Grenzen hält. Irgendwie wirkt es immer ein wenig gequält und angestrengt. Schon bei wenig Wind um 2 Bft wird der Bug deutlich nach unten gedrückt, was ich auf den relativ weit vorn stehenden Mast zurückführe. Schaut man sich die Linien des Rumpfes von der Seite an, so hatte ich hier zunächst auch die Vermutung, dass sie bei Welle recht sanft eintauchen müsste und sich dadurch vielleicht nicht so leicht feststampft, aber leider ist eher das Gegenteil der Fall, vielleicht weil der Druck auf den Bug zu hoch ist und die Wasserlinienlänge dann doch recht kurz ist. Nimmt der Wind zu, erreicht sie recht zügig ihre Rumpfgeschwindigkeit und es entsteht eine ordentliche Bugwelle und ein tiefes Wellental in Rumpfmitte. Das erinnert wenig an eine elegante Yacht und hat so gar nichts mit dem sanften Dahingleiten zu tun, wie ich es z.B. von meiner Saphir kenne, sondern es erinnert eher an einen Hafenschlepper. Hier wird also sehr viel Energie in die Entstehung von Wellen gesteckt. Und während eine moderne Konstruktion, wie z.B. die Saphir, bei bestimmten Bedingungen eine Tendenz zum Surfen zeigt, kann ein Rumpf wie der der OPTIMIST seinem Wellensystem nicht entfliehen. Bei Kursen am Wind führt der recht breite Rumpf dann dazu, dass sie eine wenig elegante Haltung im Wasser annimmt. Der Bug taucht ab, das Heck kommt hoch. Hier kann man dann von Glück reden, dass der Rumpf des Modells gegenüber dem Original schmaler und tiefer gestaltet wurde, sonst sähe es wohl noch schlechter aus. Hinzu kommt, dass sie auch recht viel Wasser übernimmt.

Lackierung

Nachdem etwa zweieinhalb Jahre ins Land gegangen waren, ging es nun ans Lackieren. Dieser Arbeitsgang gehört nicht unbedingt zu meinen Lieblingsbeschäftigungen, denn hier kann man einiges versauen. Zunächst wurden sämtliche Holzteile mit sechs bis sieben Schichten seidenmattem Parkettlack gestrichen. Die Holzteile habe ich zuerst gestrichen, damit eventuell fehl gelaufene Farbe besser entfernt werden kann. Graupner hat für das Unterwasserschiff ein Kupferpulver dem Baukasten beigefügt, welches man in einen Klarlack mischen soll. Dieses Verfahren überzeugte mich nicht, da ich befürchte hiermit keinen gleichmäßigen Lackauftrag hinzubekommen. Außerdem wollte ich gerne einen Farbton, der etwas mehr in Kontrast zu den Holztönen steht. Da ich nichts passendes in den diversen Baumärkten fand, mischte ich mir selbst eine Art Graublau in seidenmatt. Der Wasserpass ist Ferrari-Rot (!), das Überwasserschiff klassisch weiß, beides hochglänzend. Abschließend wurden sämtliche Mahagoniteile mit einem hochglänzenden Klarlack gestrichen, was die Wirkung dieses Holzes noch einmal verstärkt und in Kombination mit den matten Decksteilen einen schönen Kontrast ergibt. Lackiert wurde wie bei mir üblich mit dem Pinsel. Hier habe ich bei Conrad für wenig Geld sehr gut Pinsel ausfindig gemacht, die auch eine mehrmalige Verwendung zuließen. Nach dem Reinigen mit Verdünnung habe ich den Pinsel zusätzlich mit Spülmittel gereinigt und anschließend gefönt. Das ergab ein lockeres Haar, welches einen mehrmaligen Einsatz problemlos zuließ.

Segeln!

Nach fast drei Jahren Bauzeit konnte es dann endlich im Herbst 2013 zur ersten Probefahrt gehen. Diese fand - schon fast traditionell bei mir - bei weniger gut geeigneten Wetterbedingungen statt, d.h. es blies ganz ordentlich mit Windstärke 3, in Böen auch 4. Für ein Modell von dem man noch nicht weiß wie es sich verhält und was es verträgt, war es für meinen Geschmack etwas zu viel. Aber nun war es an der Zeit, dass der OPTIMIST ins Wasser kommt. Um es kurz zu machen, die ersten Schläge waren völlig unbefriedigend. Aufgrund mangelnder Erfahrung mit einer Stagfock, wehte diese zu weit aus, da der Niederholer fehlte. Wenden war damit kaum noch möglich. Also wurde der Niederholer erst einmal provisorisch geknüpft. Zwischenzeitlich wurde er entsprechend des Planes montiert, aber wirklich befriedigend ist diese Konstruktion nicht. Spannt man diesen Niederholer so, dass die Fock für meinen Geschmack halbewegs ordentlich steht, wird das Vorstag nach vorne durchgedrückt. In der Folge gilt es also einen Kompromiss zu finden. Hier habe ich noch keine wirklich befriedigende Lösung gefunden.

Und wie segelt sie nun? Nun ja, ich muss gestehen, dass sich die Begeisterung bei mir etwas in Grenzen hält. Irgendwie wirkt es immer ein wenig gequält und angestrengt. Schon bei wenig Wind um 2 Bft wird der Bug deutlich nach unten gedrückt, was ich auf den relativ weit vorn stehenden Mast zurückführe. Schaut man sich die Linien des Rumpfes von der Seite an, so hatte ich hier zunächst auch die Vermutung, dass sie bei Welle recht sanft eintauchen müsste und sich dadurch vielleicht nicht so leicht feststampft, aber leider ist eher das Gegenteil der Fall, vielleicht weil der Druck auf den Bug zu hoch ist und die Wasserlinienlänge dann doch recht kurz ist. Nimmt der Wind zu, erreicht sie recht zügig ihre Rumpfgeschwindigkeit und es entsteht eine ordentliche Bugwelle und ein tiefes Wellental in Rumpfmitte. Das erinnert wenig an eine elegante Yacht und hat so gar nichts mit dem sanften Dahingleiten zu tun, wie ich es z.B. von meiner Saphir kenne, sondern es erinnert eher an einen Hafenschlepper. Hier wird also sehr viel Energie in die Entstehung von Wellen gesteckt. Und während eine moderne Konstruktion, wie z.B. die Saphir, bei bestimmten Bedingungen eine Tendenz zum Surfen zeigt, kann ein Rumpf wie der der OPTIMIST seinem Wellensystem nicht entfliehen. Bei Kursen am Wind führt der recht breite Rumpf dann dazu, dass sie eine wenig elegante Haltung im Wasser annimmt. Der Bug taucht ab, das Heck kommt hoch. Hier kann man dann von Glück reden, dass der Rumpf des Modells gegenüber dem Original schmaler und tiefer gestaltet wurde, sonst sähe es wohl noch schlechter aus. Hinzu kommt, dass sie auch recht viel Wasser übernimmt.

Anfangs überlegte ich ein Lenzrohr in die Plicht einzubauen. Da dieses

aber im Bereich des Ruderservos liegen würde, befürchtete ich, dass es

stören könnte und ließ es weg. Außerdem, dachte ich, ist der tiefe

Bereich der Plicht relativ weit von der Deckskante entfernt. Aber hier

habe ich mich vollkommen verschätzt, und so wird die Plicht bei

entsprechenden Wetterbedingungen zum Pool, was nicht besonders gut

aussieht. Vor dem Wind ist auch der Geradeauslauf etwas unbefriedigend.

Sie liegt dabei relativ nervös auf dem Ruder und bricht dann manchmal

ganz plötzlich zur Seite aus. Ich führe diese auf den relativ dicken

Kiel zurück, der keine ausreichende Führung entwickelt, im Gegensatz zu

einem Flossenkiel, und den kurzen Abstand zwischen Kiel und Ruder, der

bei moderneren Yachten meist größer ist, da das Ruder am äußersten

Rumpfende sitzt.

Alles in allem ist die OPTIMIST also eher ein Modell für das gemütliche Sonntagnachmittagssegeln, bei Winden um max. 2 Bft mit geringer Wellenentwicklung. Hier macht Sie dann auch sehr viel Spaß und ich erfreue mich in erster Linie an der wunderschönen Optik dieses Bootes, die sich wohltuend von dem Plastikeinerlei der meisten modernen Boote abhebt, die heute angeboten werden. Es ist schade, dass die Angebote der Modellbaufirmen für Modelle dieser Art immer weniger werden. Mit einer Wiederauflage des Bausatzes ist aber vermutlich dennoch nicht zu rechnen. Wenn Graupner Interesse daran gehabt hätte dies zu tun, dann wäre Sie vermutlich vor einigen Jahren als Classic-Bausatz wieder auf den Markt gekommen, so wie damals u.a. die Wiesel oder die Weser. Eine sogenannter Relaunch wäre aber ohne eine gravierende Überarbeitung des Baukastens aufgrund seiner konstruktiven Mängel sicher nicht sinnvoll. Auf jeden Fall hat mir der Bau dieses Modells über 40 Jahre nach seiner Erstproduktion sehr viel Spaß bereitet. Trotz der konstruktiven Mängel, die sich aber leicht abstellen lassen, erhält man noch heute ein schönes Modell. Man sollte sich aber auch bewusst sein, dass sie in ihren Segelleistungen nicht mit den modernen Konstruktionen von heute mithalten kann. Tut man dies und akzeptiert ihre Grenzen, so wird man dennoch viel Spaß mit der OPTIMIST haben.

Alles in allem ist die OPTIMIST also eher ein Modell für das gemütliche Sonntagnachmittagssegeln, bei Winden um max. 2 Bft mit geringer Wellenentwicklung. Hier macht Sie dann auch sehr viel Spaß und ich erfreue mich in erster Linie an der wunderschönen Optik dieses Bootes, die sich wohltuend von dem Plastikeinerlei der meisten modernen Boote abhebt, die heute angeboten werden. Es ist schade, dass die Angebote der Modellbaufirmen für Modelle dieser Art immer weniger werden. Mit einer Wiederauflage des Bausatzes ist aber vermutlich dennoch nicht zu rechnen. Wenn Graupner Interesse daran gehabt hätte dies zu tun, dann wäre Sie vermutlich vor einigen Jahren als Classic-Bausatz wieder auf den Markt gekommen, so wie damals u.a. die Wiesel oder die Weser. Eine sogenannter Relaunch wäre aber ohne eine gravierende Überarbeitung des Baukastens aufgrund seiner konstruktiven Mängel sicher nicht sinnvoll. Auf jeden Fall hat mir der Bau dieses Modells über 40 Jahre nach seiner Erstproduktion sehr viel Spaß bereitet. Trotz der konstruktiven Mängel, die sich aber leicht abstellen lassen, erhält man noch heute ein schönes Modell. Man sollte sich aber auch bewusst sein, dass sie in ihren Segelleistungen nicht mit den modernen Konstruktionen von heute mithalten kann. Tut man dies und akzeptiert ihre Grenzen, so wird man dennoch viel Spaß mit der OPTIMIST haben.

Hier gibt es noch ein

Onboard-Video

(aufgenommen beim Nordlichtertreffen 2014 der Minisail Classic)

(aufgenommen beim Nordlichtertreffen 2014 der Minisail Classic)